产品介绍

品牌优势

1、 中集蓝为主体色调,不同模块分色处理,使得整车更加美观大气;

2、 高亮耐腐蚀油漆,提升整车质感;

3、 全车随处可见的定制品牌Logo,以及领秀一号独有的配色,让您的品牌形象无形中得道升级。

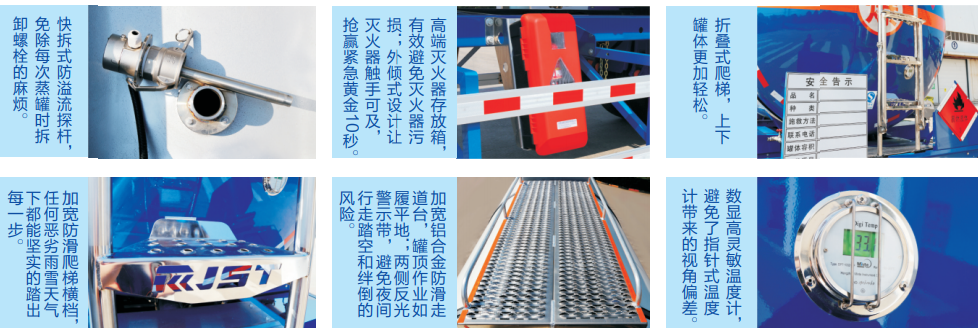

人性化

绿色环保

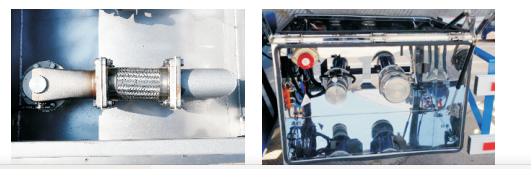

现在的环保压力越来越大,任何危险品的滴漏、废气的排放都受到来自环保、安全等部门越来越严格的监管,以往粗放式作业已行不通。无论是残液滴溅还是废气回收,各个相对正规的装卸场越来越紧。倾则罚款,不给装卸货,中则剔除承运商名录,再无合作机会。

核心技术

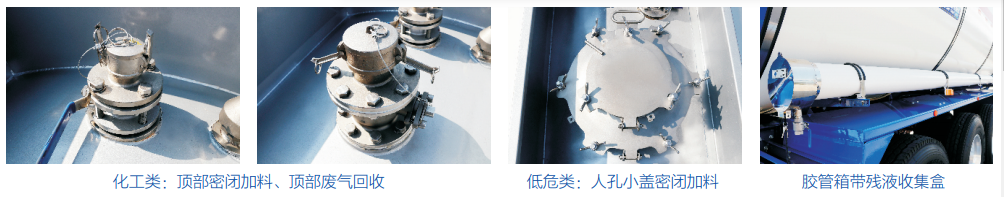

第三代全承载欧洲技术

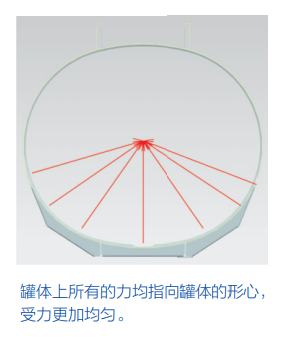

整体受力更均匀,抗液体冲击更强,罐体内应力小,使用寿命更长。

罐体下方在牵引销、支撑装置、后悬挂三处横向布置托架,横向托架环抱罐体,承受罐体向下传递的垂向载荷,垂向弯矩则由罐体本身承载。相对于半承载结构,全承载式结构完全避免了因局部应力集中导致罐体开裂、渗漏的风险。

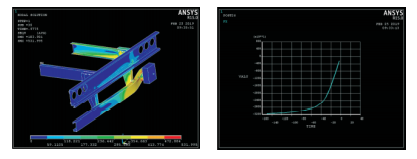

关键结构对比 通过关键部位的CAE对比分析显示,全承载式结构消除常规纵 梁结构在罐体出现的局部应力集中现象,结构安全系数大大提高, 同时,罐体两侧斜撑根部出现的大应力也得到大幅度降低彻底解决 斜撑开裂现象。

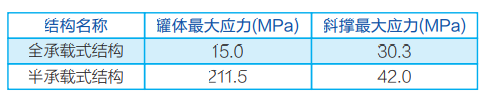

流固耦合技术 流固耦合技术的分析及应用

1、罐体内部拓扑优化——通过流体分析,合理布置防浪板位 置及开孔尺寸,确保防浪板受力更加均匀,并有效减少液体涌动。

2、大曲率(大R弧)无损冲压防浪板——强度更高,板材内 部金相组织无损伤。

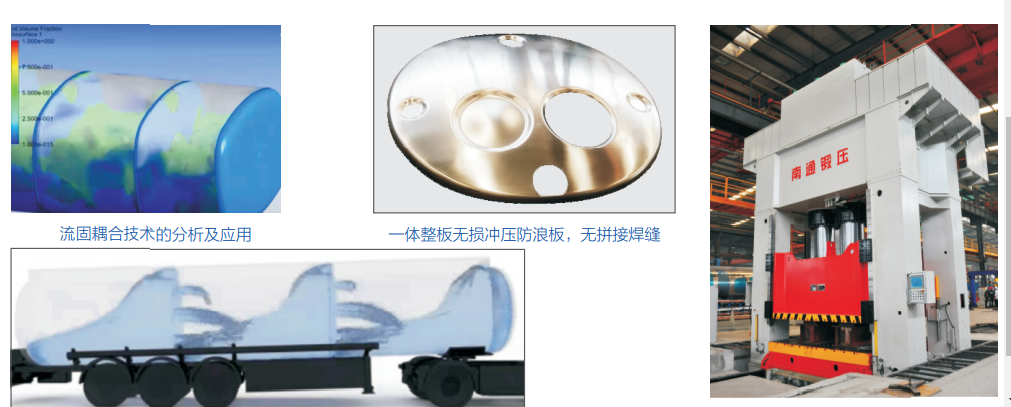

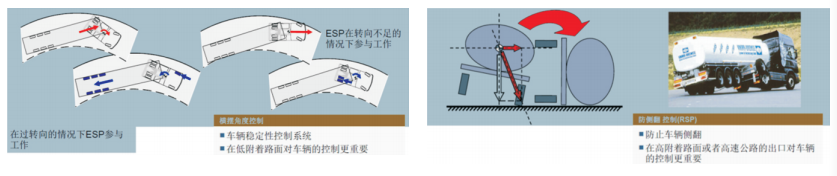

车身姿态控制技术 引入欧洲轴荷分布设计技术,搭配欧洲安全稳定控制系统以及GVC加速度矢量控制系统,提高在极限操控下的 车身稳定性,确保车辆安全。

1、引入欧洲轴荷分布设计技术——通过欧洲实运路面数据收 集,结合三维设计软件设计,使车辆车辆重心处在中轴线上,确保 车辆的行驶的稳定性。

2、搭配欧洲安全稳定控制系统——采用全套欧洲进口制动控 制系统,并根据液罐车制动习惯优化软件程序,保证制动性能的柔 和性。

3、加速度矢量控制系统——行走机构采用宽翼面纵梁设计底架更为稳定,采用宽轮距车轴及大偏距轮辋,轮胎跨距更大,在急转、急 刹车时保证车身稳定性。

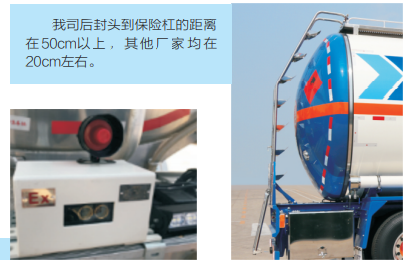

主、被动后防撞技术 后尾主动防撞预警,以及超长后尾防撞距离,尾部封头撞击试验,尾部防撞梁刚性试验,碰撞后移技术的加 持,减少车辆被追尾的几率以及减轻追尾后罐体的损伤,保证危险货物的安全。

1、被动后防撞技术——尾部保险杠抗弯试验。

2、被动后防撞技术——整体式纵梁结构,远超国家标准的后 尾防撞距离。

3、主动后防撞技术(选装)——通过雷达传感器,实施感知后车 行驶速度和位置,当后车超过安全距离时,通过声光报警,提示后 车,实现后尾主动防撞预警.

空气动力学气动套件

1、顶部附件低位设计;

2、挡泥板整体化,缩小与轮胎的距离;

3、大曲率封头,减少风阻;

4、实现风阻减少,降低油耗0.8L/百公里。

整车电气路安全设计

1、特种防爆阻燃线束——保证运输安全,使用寿命更长久;

2、电路、气路分离设计——维修方便,安全性能高。

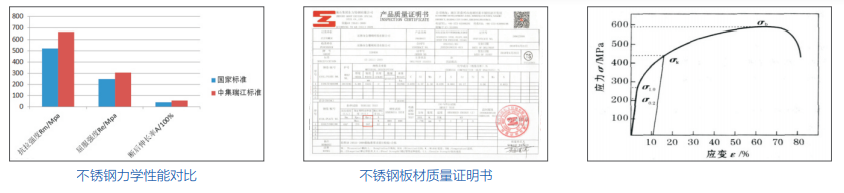

专属定制H++级高端不锈钢板

1、 专属定制H++级高端不锈钢板,材料力学性能比国标值高出25%,标准以外多一道非比例延伸强度性能检验;

2、通过应变强化技术,使罐体发生塑性变形,从而提高材料的屈服强度,提高罐体的承载能力,降低壁厚; 更小的屈强比,使得罐体板材具有极大强度储备,无惧极限情况下的考验;

3、国内领先的酸洗、钝化工艺,耐腐蚀性更强。

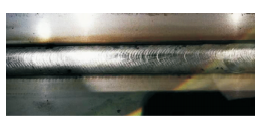

P+T焊接工艺

P+T焊接工艺

1、国内率先在液罐车上使用P+T焊接工艺;

2、优化后脉冲焊接电流、焊接飞溅少;

3、单面焊双面成型,焊接热输入小,变形小;

4、罐体焊缝均为自动焊接,焊缝缺陷少;

5、连铸连轧工艺的焊丝,确保焊丝致密均匀,力学性能稳定。

超轻设计

轻量化设计,整车比同类竞品轻0.6~0.8吨 1、3mm高强不锈钢筒体板材应用,在保证轻量化的同时,整体强度比竞品4mm板高; 2、铝合金挡泥板、侧防护、后防护、储气筒的应用,将整车的自重降至最轻。

按照权威媒体公布数据:自重每降低1吨,可节省燃油8%计算,降低0.7吨,百公里则节省燃油5.6%。 1、从节省燃油费用口径计算:按目前百公里油耗50L计算,每年20万公里节省燃油费用约3.1万元。 2、从重车多装运费+空车节省燃油费口径计算:每年20万公里算,可综合节省费用约3.6万元。

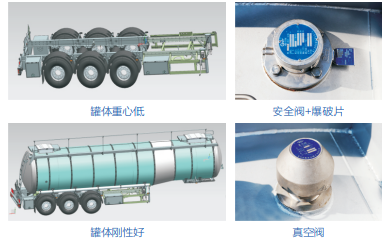

安全无忧

1、通过车架、托架的优化设计,降低罐体重心80mm 行驶稳定性更高; 2、罐体外部采用最新结构欧米茄筋,整车强度好,提升安全性; 3、安全附件配置满足国内最新标准,安全不妥协

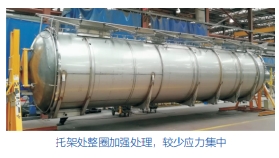

1、罐体外部采用最新结构欧米茄筋,整车刚性 好,提升安全性; 2、传统的托架结构为垫板+托架结构,罐体受力 主要集中在托架处; 3、我司在关键部位采用整圈加强圈,托架焊接在 加强圈上,受力范围更大,应力集中更小。

产品制造硬件保障

激光下料精度高,提升到0.01mm 镜面切 口,无需打磨;切口无缺陷,无应力集 中;激光切割热熔面积小,元素无变化, 钢性不损失。

自动化控制,生产效率高; 筒体一次成型,无板材内部损伤; 加工精度高,成型质量稳定。

大跨距、双机器人焊接工作站,实现罐体 所有外观焊缝自动焊;焊接持续性高,焊 缝X射线探伤合格率100%,外观美观;效 率提升一倍以上。

液罐车焊接车间IOT:生产设备互联生产

1、设备运行状态实现实时监控;

2、设备运行状态的远程控制、按计划自动停机;

3、生产设备关键性零部件寿命监控;

4、日、周、月能耗、运转等情况自动化报表生成。

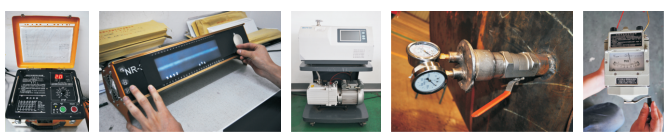

完善的检测流程和工具

大到板材,小到螺栓,外来物资入库前都必须经过我司理化试验室的检测分析;

焊缝X光射线探伤、水压检测、气密检测、盐雾试验、导电率检测,层层把关,将所有缺陷消灭在生产过程中。

车辆检测保障

车辆检测中心检验 全面、彻底的检测电气路的状况;

尺寸的红外线测量,确保出厂上牌的一次 合格率≥98%;

制动力的检测,确保行驶的安全性;

载荷的验证,确保车辆行驶的稳定性。